Jenis roda gigi,lurus dan miring, Rumus rumus perhitungan, tabel modul

Roda gigi

Definisi umum

Dua roda gigi yang bersinggungan mentransmisikan gerakan rotasi. Roda gigi yang lebih kecil bergerak lebih cepat, namun memiliki torsi yang lebih rendah. Roda gigi yang besar berputar lebih rendah, namun memiliki torsi yang lebih tinggi. Besar kecepatan putar dan torsi keduanya proporsional

Roda gigi adalah bagian dari mesin yang berputar dan biasanya berpasangan dengan gigi dari roda gigi yang lain yang berguna untuk mentransmisikan daya. umumnya Dua atau lebih roda gigi yang bersinggungan dan bekerja bersama-sama disebut sebagai transmisi roda gigi, menghasilkan keuntungan mekanis melalui rasio jumlah gigi. Roda gigi mampu mengubah kecepatan putar, torsi, dan arah daya terhadap sumber daya. Tidak semua roda gigi berhubungan dengan roda gigi yang lain; salah satu kasusnya adalah pasangan roda gigi dan pinion yang bersumber dari atau menghasilkan gaya translasi, bukan gaya rotasi.

Transmisi roda gigi analog dengan transmisi sabuk dan puli. Keuntungan transmisi roda gigi terhadap sabuk dan puli adalah keberadaan gigi yang mampu mencegah slip, dan daya yang ditransmisikan lebih besar. Namun, roda gigi tidak bisa mentransmisikan daya sejauh yang bisa dilakukan sistem transmisi roda dan puli kecuali ada banyak roda gigi yang terlibat di dalamnya.

Ketika dua roda gigi dengan jumlah gigi yang tidak sama dikombinasikan, keuntungan mekanis bisa didapatkan, baik itu kecepatan putar maupun torsi, yang bisa dihitung dengan persamaan yang sederhana. Roda gigi dengan jumlah gigi yang lebih besar berperan dalam mengurangi kecepatan putar namun meningkatkan torsi.

Rasio kecepatan yang teliti berdasarkan jumlah giginya merupakan keistimewaan dari roda gigi yang mengalahan mekanisme transmisi yang lain (misal sabuk dan puli). Mesin yang presisi seperti jam tangan mengambil banyak manfaat dari rasio kecepatan putar yang tepat ini. Dalam kasus di mana sumber daya dan beban berdekatan, roda gigi memiliki kelebihan karena mampu didesain dalam ukuran kecil. Kekurangan dari roda gigi adalah biaya pembuatannya yang lebih mahal dan dibutuhkan pelumasan yang menjadikan biaya operasi lebih tinggi.

Jenis-jenis roda gigiRoda gigi lurus/spur

Spur adalah roda gigi yang paling sederhana, yang terdiri dari silinder atau piringan dengan gigi-gigi yang terbentuk secara radial. Ujung dari gigi-giginya lurus dan tersusun paralel terhadap aksis rotasi. Roda gigi ini hanya bisa dihubungkan secara paralel.

Roda gigi dalam

Roda gigi dalam (atau roda gigi internal, internal gear) adalah roda gigi yang gigi-giginya terletak di bagian dalam dari silinder roda gigi. Berbeda dengan roda gigi eksternal yang memiliki gigi-gigi di luar silindernya. Roda gigi internal tidak mengubah arah putaran.

Roda gigi heliks

adalah penyempurnaan dari spur. Ujung-ujung dari gigi-giginya tidak paralel terhadap aksis rotasi, melainkan tersusun miring pada derajat tertentu. Karena giginya bersudut, maka menyebabkan roda gigi terlihat seperti heliks.

Gigi-gigi yang bersudut menyebabkan pertemuan antara gigi-gigi menjadi perlahan sehingga pergerakan dari roda gigi menjadi halus dan minim getaran. Berbeda dengan spur di mana pertemuan gigi-giginya dilakukan secara langsung memenuhi ruang antara gigi sehingga menyebabkn tegangan dan getaran. Roda gigi heliks mampu dioperasikan pada kecepatan tinggi dibandingkan spur karena kecepatan putar yang tinggi dapat menyebabkan spur mengalami getaran yang tinggi. Spur lebih baik digunakan pada putaran yang rendah. Kecepatan putar dikatakan tinggi jika kecepatan linear dari pitch melebihi 25 m/detik

Roda gigi heliks bisa disatukan secara paralel maupun melintang. Susunan secara paralel umum dilakukan, dan susunan secara melintang biasanya disebut dengan skew.

Roda gigi heliks ganda

Roda gigi heliks ganda (double helical gear) atau roda gigi herringbone muncul karena masalah dorongan aksial (axial thrust) dari roda gigi heliks tunggal. Double helical gear memuliki dua pasang gigi yang berbentuk V sehingga seolah-olah ada dua roda gigi heliks yang disatukan. Hal ini akan menyebabkan dorongan aksial saling meniadakan. Roda gigi heliks ganda lebih sulit untuk dibuat karena kerumitan bentuknya.

Roda gigi bevel

Roda gigi bevel (bevel gear) berbentuk seperti kerucut terpotong dengan gigi-gigi yang terbentuk di permukaannya. Ketika dua roda gigi bevel mersinggungan, titik ujung kerucut yang imajiner akan berada pada satu titik, dan aksis poros akan saling berpotongan. Sudut antara kedua roda gigi bevel bisa berapa saja kecuali 0 dan 180.

Roda gigi bevel dapat berbentuk lurus seperti spur atau spiral seperti roda gigi heliks. Keuntungan dan kerugiannya sama seperti perbandingan antara spur dan roda gigi heliks

Roda gigi hypoid

Roda gigi hypoid mirip dengan roda gigi bevel, namun kedua aksisnya tidak berpotongan

Roda gigi mahkota

Roda gigi mahkota (crown gear) adalah salah satu bentuk roda gigi bevel yang gigi-giginya sejajar dan tidak bersudut terhadap aksis. Bentuk gigi-giginya menyerupai mahkota. Roda gigi mahkota hanya bisa dipasangkan secara akurat dengan roda gigi bevel atau spur.

Roda gigi cacing

Roda gigi cacing (worm gear) menyerupai screw berbentuk batang yang dipasangkan dengan roda gigi biasa atau spur. Roda gigi cacing merupakan salah satu cara termudah untuk mendapatkan rasio torsi yang tinggi dan kecepatan putar yang rendah. Biasanya, pasangan roda gigi spur atau heliks memiliki rasio maksimum 10:1, sedangkan rasio roda gigi cacing mampu mencapai 500:1 [3]. Kerugian dari roda gigi cacing adalah adanya gesekan yang menjadikan roda gigi cacing memiliki efisiensi yang rendah sehingga membutuhkan pelumasan.

Roda gigi cacing mirip dengan roda gigi heliks, kecuali pada sudut gigi-giginya yang mendekati 90 derajat, dan bentuk badannya biasanya memanjang mengikuti arah aksial. Jika ada setidaknya satu gigi yang mencapai satu putaran mengelilingi badan roda gigi, maka itu adalah roda gigi cacing. Jika tidak, maka itu adalah roda gigi heliks. Roda gigi cacing memiliki setidaknya satu gigi yang mampu mengelilingi badannya beberapa kali. Jumlah gigi pada roda gigi cacing biasanya disebut dengan thread.

Dalam pasangan roda gigi cacing, batangnya selalu bisa menggerakkan roda gigi spur. Jarang sekali ada spur yang mampu menggerakkan roda gigi cacing. Sehingga bisa dikatakan bahwa pasangan roda gigi cacing merupakan transmisi satu arah.

Roda gigi non-sirkuler

Roda gigi non-sirkuler dirancang untuk tujuan tertentu. Roda gigi biasa dirancang untuk mengoptimisasi transmisi daya dengan minim getaran dan keausan, roda gigi non sirkuler dirancang untuk variasi rasio, osilasi, dan sebagainya.

Roda gigi pinion

Pasangan roda gigi pinion

Pasangan roda gigi pinion terdiri dari roda gigi, yang disebut pinion, dan batang bergerigi yang disebut sebagai rack. Perpaduan rack dan pinion menghasilkan mekanisme transmisi torsi yang berbeda; torsi ditransmisikan dari gaya putar ke gaya translasi atau sebaliknya. Ketika pinion berputar, rack akan bergerak lurus. Mekanisme ini digunakan pada beberapa jenis kendaraan untuk mengubah rotasi dari setir kendaraan menjadi pergerakan ke kanan dan ke kiri dari rack sehingga roda berubah arah.

Ilustrasi putaran roda gigi episiklik. Perhatikan perbedaan kecepatan putar yang ditandai dengan tanda merah pada poros roda gigi matahari dan planet

Roda gigi episiklik

(planetary gear atau epicyclic gear) adalah kombinasi roda gigi yang menyerupai pergerakan planet dan matahari. Roda gigi jenis ini digunakan untuk mengubah rasio putaran poros secara aksial, bukan paralel. Kombinasi dari beberapa roda gigi episiklik dengan mekanisme penghentian pergerakan roda gigi internal menghasilkan rasio yang dapat berubah-ubah. Mekanisme ini digunakan dalam kendaraan dengan transmisi otomatis.

istilah yang umum dipakai untuk roda gigi :

Frekuensi putaran : Merupakan ukuran seberapa banyak putaran terjadi dalam satu satuan waktu. Misal, RPM, adalah seberapa banyak putaran terjadi dalam satu menit.

Frekuensi angular : Diukur dalam radian per detik, di mana 1 RPM = pi/30 rad/detik. Satu putaran bernilai 2 pi rad.

Jumlah gigi : Yaitu jumlah gigi yang dimiliki oleh roda gigi. Dalam kasus roda gigi cacing, jumah gigi adalah nomor thread dari roda gigi cacing.

Aksis : Sumbu yang melalui pusat perputaran roda gigi.

Pitch : jarak antara gigi.

Sudut heliks : Sudut antara tangen ke heliks dan aksis roda gigi. Sudut heliks roda gigi spur bernilai nol, dan sudut heliks roda gigi cacing mendekati 90 derajat.

============

============

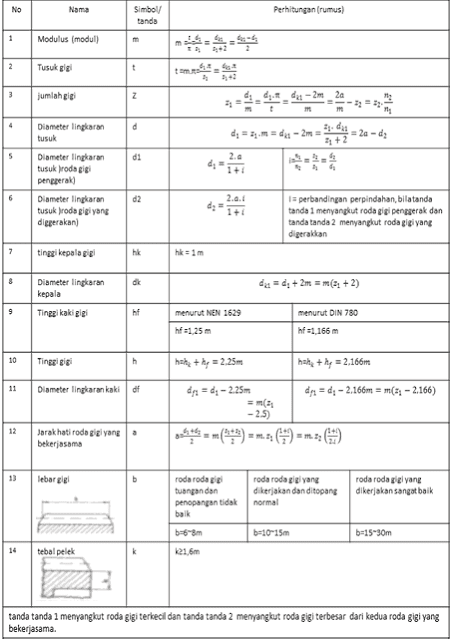

Rumus rumus perhitungan roda gigi,lurus dan miring, tabel modul